Kanigen MP

Nickelage chimique

Généralités

Le nickelage chimique est un procédé de déposition en solution aqueuse qui permet sans apport externe de courant de déposer un alliage de nickel-phosphore sur tous les métaux usuels utilisés dans la construction de pièces de machines. Ses propriétés remarquables lui permettent d’occuper depuis des années une place de choix dans le domaine des dépôts métalliques fonctionnels.

solution aqueuse qui permet sans apport externe de courant de déposer un alliage de nickel-phosphore sur tous les métaux usuels utilisés dans la construction de pièces de machines. Ses propriétés remarquables lui permettent d’occuper depuis des années une place de choix dans le domaine des dépôts métalliques fonctionnels.

Le procédé Kanigen®, dans lequel Kanigen signifie KAtalytic NIckel GENeration, a été développé par la G.A.T.X. (General American Transport Corporation) fin des années ’50. C’est le nom du procédé original du nickelage chimique (electroless nickel en anglais). Atela SA a commencé son activité en achetant la licence Kangien® pour la Suisse.

Les caractéristiques principales du dépôt de KANIGEN® sont : homogénéité et épaisseurs contrôlables, brillances, densité et sans porosité du revêtement. Ils peuvent être appliqués sur tous les métaux de construction usuels tels que : aciers faiblement alliés et hautement alliés, métaux non ferreux (cuivre, laiton, bronze, inconel, etc.) ainsi que les alliages d’aluminium, de titane ou de magnésium.

Les substrats non conducteurs tels que matière plastique, verre, céramique, semi-conducteurs peuvent également être revêtus moyennant une procédure de préparation adaptée.

Informations techniques

Les dépôts de KANIGEN® sont exécutés en trois variantes dont la teneur en Phosphore de l’alliage NiP diffère ainsi que certaines propriétés soit :

|

Propriétés

selon ISO 4527

|

KANIGEN HP Haut phosphore

|

KANIGEN MP Moyen phosphore

|

KANIGEN LP Bas phosphore

|

Nickel Electrolytique |

|---|---|---|---|---|

| Composition chimique | > 10% wt. Phosphore | 5 – 9% wt. Phosphore | 1 – 4% wt. Phosphore | Structure classique |

| Structure | Amorphe (verre métallique) |

Microcristalline | Microcristalline | Cristalline |

| Capacité des bains | 2000 x 790 x 1300 mm | 1150 x 670 x 1800 mm | 1150 x 670 x 1800 mm | |

| Point de fusion | 875°C | 890°C | 910°C | 1’452°C |

| Densité | 7.9 | 8.2 | 8.5 | 8.9 |

| Coefficient de dilatation |

13 x 10 – 6 / °K à température ambiante

|

13 x 10 – 6 / °K à température ambiante | 13 x 10 – 6 / °K à température ambiante | |

|

Conductibilité thermique (W/cm x K) |

0.044 – 0.08 |

~ 0.7

|

~ 0.7 | 0.95 |

|

Résistivité électrique (µOcm) |

110 | 72 | 30 | 6.8 |

|

Résistance à l’usure après trait. Therm. 290°C 5h (indice Taber)

|

8 | 6 | 3 | 14 |

| Susceptibilité magnétique |

Amagnétique

|

Légèrement magnétique | Magnétique | Magnétique |

|

Dureté (sans trait. Therm) |

~ 520 HV 0.1

|

~ 580 HV 0.1

|

~ 650 HV | 200 HV |

|

Dureté (avec trait. Therm 290°C 5h)

|

~ 900 HV 0.1 | ~ 900 HV 0.1 | ~ 900 HV 0.1 | 150 – 200 HV 0.1 |

|

Elasticité (dépôt non durci) |

~ 2% |

~ 0.3%

|

~ 0.1% | 18% |

Caractéristiques

Caractéristiques

Homogénéité des épaisseurs

Contrairement au procédé électrolytique limités en épaisseur dans les parties creuses et produisant des surépaisseurs sur les parties les plus exposées d’une pièce de construction, le nickelage chimique produit un dépôt d’épaisseur uniforme sur toute la surface de la pièce, même si sa forme est fortement profilée.

Cette propriété remarquable réconcilie le mécanicien avec le traitement de surface.

Précision des épaisseurs

Une très grande précision peut être obtenue avec le traitement de nickelage chimique. Nous garantissons une épaisseur au micro prêt à +7- 10%.

Pouvoir de recouvrement du dépôt

Réduction du poids et de la taille de l’assemblage Les parties les plus inaccessibles d’un élément peuvent être revêtues pour autant que les surfaces soient en contact avec le bain. Il est ainsi possible de revêtir des pièces à géométrie complexe.

Dureté

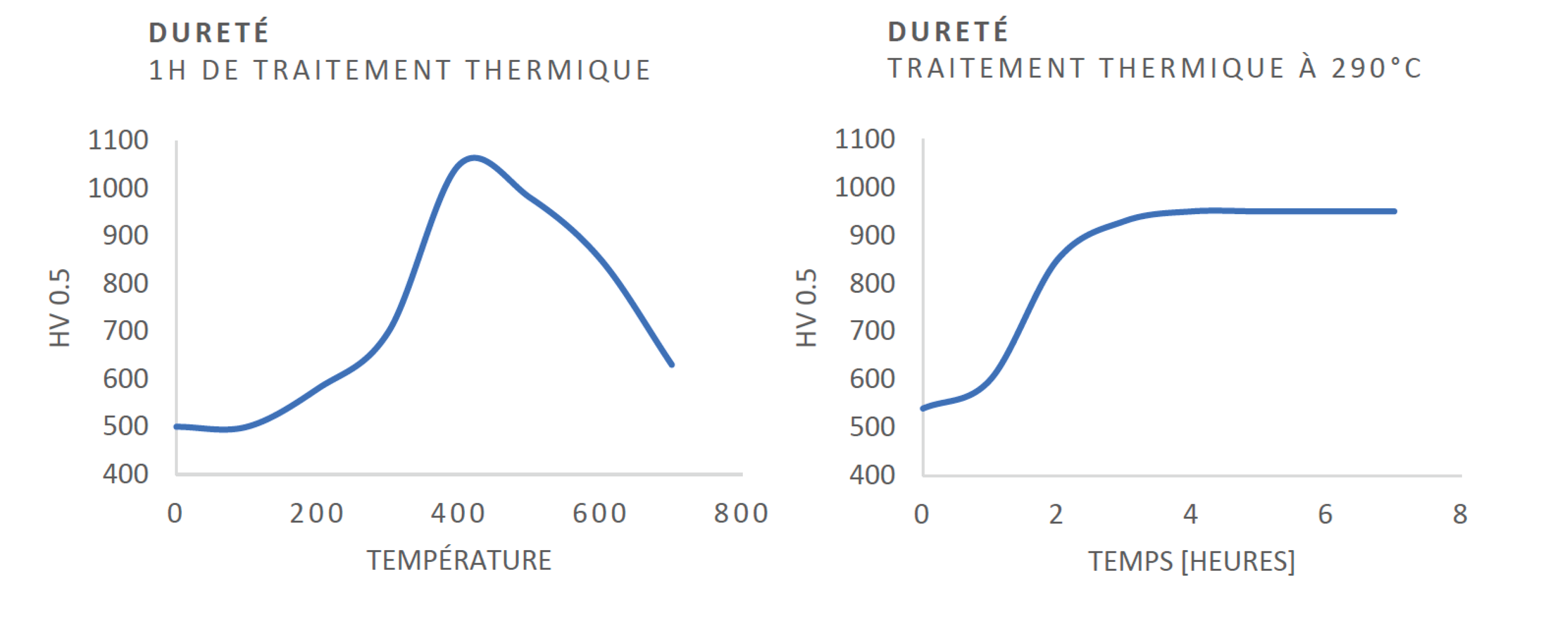

De 500-550 HV 0,1 dans son état non traité thermiquement (brut de bain), la dureté peut être augmentée jusqu’à 1100 HV 0,1 par un traitement thermique d’une heure à 400 C ou de 5 heures à 290 C.

Soudabilité

Le nickel chimique permet la soudure tendre et la brasure. Il permet de rendre soudable des matériaux qui ne le sont pas ou pas assez tels que les alliages d’aluminium, l’acier inoxydable ou l’inconel.

Résistance face à l’usure

Un dépôt de KANIGEN traité thermiquement est jusqu’à 5 fois plus résistant à l’usure qu’un dépôt de nickel électrolytique selon l’indice Taber.

Résistance à la corrosion

Un dépôt de KANIGEN traité thermiquement est jusqu’à 5 fois plus résistant à la corrosion qu’un dépôt de nickel électrolytique selon l’indice Taber.

Influence des traitements thérmiques

Les traitements thermiques agissent sur les propriétés des dépôts de KANIGEN de différentes manières :

A 200°C :

Un traitement thermique à env. 200°C favorise l’évacuation des contraintes internes ainsi que l’adhésion au substrat en particulier sur les alliages d’aluminium.

240°C à 400°C :

A partir de 240°C et ceci jusqu’à 400°C intervient la phase de durcissement des dépôts de KANIGEN HP par précipitation des phosphures de nickel qui prennent la forme Ni3P.

400°C :

Dès de 400°C il y a recristallisation et grossissement de grain ce qui provoque une baisse progressive de la dureté.

A 600°C :

À 600-650° C se produit à l’interface des substrats en acier ou en fonte une inter- diffusion Ni-Fe entre le dépôt et le substrat qui augmente l’adhésion de telle façon que le dépôt peut être considéré comme fondu sur la pièce. C’est également à ces températures que le dépôt KANIGEN acquiert sa meilleure résistance à l’usure et à l’abrasion.