Dianip G

Augmentation du coefficient de frottement

Généralités

L’augmentation du coefficient de  frottement d’une surface peut être très utile dans certains domaines de l’industrie des machines tels que systèmes de préhension ou de freinage ou blocage d’une pièce mobile dans une position définie.

frottement d’une surface peut être très utile dans certains domaines de l’industrie des machines tels que systèmes de préhension ou de freinage ou blocage d’une pièce mobile dans une position définie.

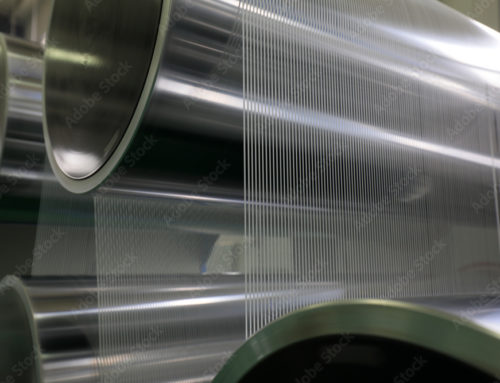

Avec DIANIP G, ATELA propose un revêtement à haut coefficient de frottement permettant un meilleur transfert de couples de forces. L’enrobage de grains de diamant de taille définie dans une matrice de nickel chimique permet d’obtenir une rugosité de surface choisie pour transmettre d’importants couples de force sans détérioration de la pièce entrainée.

Exemples d’application

- Augmentation de la rigidité de châssis (Formule 1, Moto GP, Satellites)

- Fixation de miroirs de précision (télescopes, lithographie)

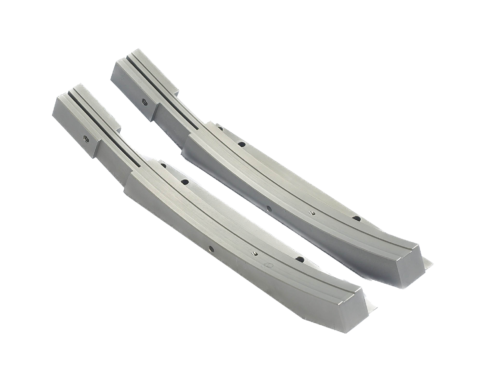

- Réduction des coûts d’usinage (Mors d’usinages)

- Affuter (Fusils à aiguiser, pierres d’affutage)

- Bloquer (Freins de sécurité)

- Transmission de couple si des entretoises de frictions ne peuvent pas être utilisées (Banc d’essai, blocages de colonne de direction ou de bras articulé)

- Capteurs de couple ou de poids

Pour n’en citer que quelques uns.

Caractéristiques

Grâce à une rugosité précise et régulière, les revêtements DIANIP G confèrent aux pièces sur lesquels appliquées une amélioration significative de leurs propriétés tribologiques. Les pièces traitées renforcent ainsi l’efficacité de systèmes d’entraînement, de freinage ou de préhension.

DIANIP G est composé d’une matrice d’alliage Nickel-Phosphore déposée chimiquement dans laquelle sont incorporées de fines particules de diamants de tailles bien définies et très uniformes. Le coefficient de friction ainsi induit dépendra ainsi essentiellement de la taille des grains de diamants incorporés.

En incorporant des grains de diamant d’une taille moyenne allant de 25 à 50 microns, les propriétés d’abrasions sont telles que par frottement contre cette dernière la surface est si agressive et rugueuse quelle est idéale pour affûter des outils ou des lames de couteaux.

Avec un taille de grain de diamant plus fine, entre 10 à 13 microns, notre revêtement est satinés au toucher et sont parfait pour pour favoriser l’entraînement sans glissement et par conséquent sans échauffement inutile ainsi que sans perte d’énergie inutile.

PROPRIÉTÉS TECHNIQUES

| Propriété | DIANIP C2 | DIANIP G10 | DIANIP G13 | DIANIP G25 | DIANIP G35 | DIANIP G50 |

|---|---|---|---|---|---|---|

| Fonctions |

Résistance à l’abrasion, l’usure, et à la friction

|

Rugosité, Préhension, Entraînement | Rugosité, Préhension, Entraînement | Rugosité, Préhension, Entraînement | Affûtage, Affilage | Affûtage |

| Type de particules |

Diamant monocristallin

|

Diamant monocristallin | Diamant monocristallin | Diamant monocristallin | Diamant monocristallin | Diamant monocristallin |

| Taille de grain (médiane) |

2 µm

|

10 µm

|

13 µm

|

25 µm

|

35 µm

|

50 µm |

| Fill-factor | N/A |

8 – 55%

|

8 – 55% | 8 – 55% | 8 – 55% | 8 – 55% |

| Dureté de la matrice de NIP |

400 – 600 HV 0.1

|

400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 |

| Épaisseur de la matrice de NIP |

de 3 à 80 µm

|

de 6 à 12 µm

|

de 8 à 12 µm | de 15 à 19 µm | de 9 à 27 µm | de 28 à 36 µm |

| Épaisseur totale du revêtement DIANIP | idem |

15μm ± 10μm

|

17.5μm ± 10μm | 30μm ± 10μm | 45μm ± 15μm | 65μm ± 25μm |

| Capacité des bains |

980 x 630 x 1000 mm

|

400 x 400 x 500 mm

|

400 x 400 x 500 mm | 400 x 400 x 500 mm | 800 x 400 x 500 mm | 800 x 400 x 500 mm |

| Coefficient de friction (µs contre acier) | 0.4 – 0.6 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 |

| Point de fusion |

875 à 890 °C (nickel pur : 1455 °C )

|

875 à 890 °C (nickel pur : 1455 °C ) | 875 à 890 °C (nickel pur : 1455 °C ) | 875 à 890 °C (nickel pur : 1455 °C ) | 875 à 890 °C (nickel pur : 1455 °C ) | 875 à 890 °C (nickel pur : 1455 °C ) |

| Température de fusion |

Jusqu’à 300°C

|

Jusqu’à 300°C

|

Jusqu’à 300°C

|

Jusqu’à 300°C

|

Jusqu’à 300°C

|

Jusqu’à 300°C

|

| Adhésion sur acier |

30 à 60 Kpsi

|

30 à 60 Kpsi | 30 à 60 Kpsi | 30 à 60 Kpsi | 30 à 60 Kpsi | 30 à 60 Kpsi |

|

Élasticité (dépôt non durci)

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|