Dianip G

摩擦系数增大

一般情况

提高 表面的摩擦系数在机械行业的某些领域非常有用,例如抓取或制动系统,或将运动部件锁定在规定位置。

表面的摩擦系数在机械行业的某些领域非常有用,例如抓取或制动系统,或将运动部件锁定在规定位置。

通过 DIANIP G,ATELA 提供了一种高摩擦系数涂层,可改善扭矩传递。 通过在无电解镍基体中嵌入一定尺寸的金刚石颗粒,可以选择表面粗糙度,从而在不损坏驱动部件的情况下传递高扭矩力。

应用实例

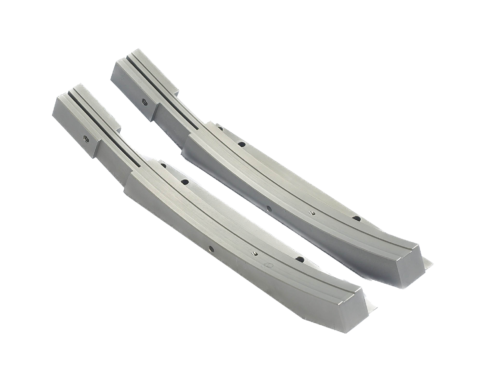

- 增强底盘刚度(一级方程式赛车、GP 摩托车赛、卫星赛)

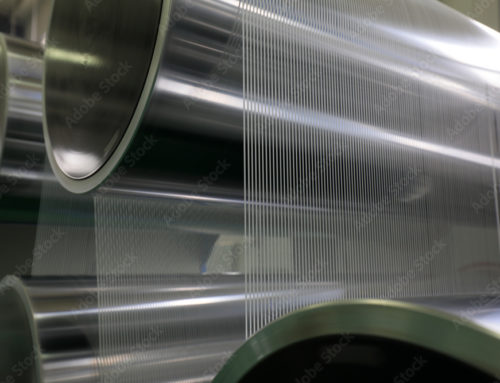

- 固定精密反射镜(望远镜、光刻机)

- 降低加工成本(加工钳口)

- 磨刀(磨枪、磨刀石)

- 锁定(安全制动器)

- 如果不能使用摩擦垫片(试验台、转向柱或铰接臂锁),则使用扭矩传动装置

- 扭矩或重量传感器

仅举几例。

特点

由于其精确、均匀的粗糙度,DIANIP G 涂层显著改善了所应用部件的摩擦学特性。 经过处理的部件可提高驱动、制动和抓取系统的效率。

DIANIP G 由化学沉积的镍磷合金基体组成,基体中嵌入了大小明确、高度均匀的细小金刚石颗粒。 由此产生的摩擦系数主要取决于所含金刚石颗粒的大小。

通过加入平均粒径在 25 微米到 50 微米之间的金刚石颗粒,其磨蚀特性使其表面在受到摩擦时变得非常坚硬和粗糙,是磨削工具或刀片的理想材料。

我们的涂层采用更细的金刚石颗粒(10 至 13 微米),触感光滑,非常适合促进训练,不会打滑,因此不会产生不必要的加热或能源浪费。

技术特性

| 物业 | DIANIP C2 | DIANIP G10 | DIANIP G13 | DIANIP G25 | DIANIP G35 | DIANIP G50 |

|---|---|---|---|---|---|---|

| 功能 |

耐磨性、耐磨损性和耐摩擦性

|

粗糙度、握力、训练 | 粗糙度、握力、训练 | 粗糙度、握力、训练 | 磨削 | 磨削 |

| 颗粒类型 |

单晶金刚石

|

单晶金刚石 | 单晶金刚石 | 单晶金刚石 | 单晶金刚石 | 单晶金刚石 |

| 粒度(中位数) |

2 微米

|

10 微米

|

13 微米

|

25 微米

|

35 微米

|

50 微米 |

| 填充因子 | 不适用 |

8 – 55%

|

8 – 55% | 8 – 55% | 8 – 55% | 8 – 55% |

| PIN 矩阵的硬度 |

400 – 600 hv 0.1

|

400 – 600 hv 0.1 | 400 – 600 hv 0.1 | 400 – 600 hv 0.1 | 400 – 600 hv 0.1 | 400 – 600 hv 0.1 |

| PIN 矩阵厚度 |

从 3 微米到 80 微米

|

从 6 微米到 12 微米

|

从 8 微米到 12 微米 | 从 15 微米到 19 微米 | 从 9 微米到 27 微米 | 从 28 微米到 36 微米 |

| DIANIP 涂层总厚度 | 同上 |

15μm ± 10μm

|

17.5μm ± 10μm | 30μm ± 10μm | 45μm ± 15μm | 65μm ± 25μm |

| 浴缸容量 |

980 x 630 x 1000 毫米

|

400 x 400 x 500 毫米

|

400 x 400 x 500 毫米 | 400 x 400 x 500 毫米 | 800 x 400 x 500 毫米 | 800 x 400 x 500 毫米 |

| 摩擦系数(µs对钢材) | 0.4 – 0.6 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 |

| 熔点 |

875 至 890 °C(纯镍:1455 °C)

|

875 至 890 °C(纯镍:1455 °C) | 875 至 890 °C(纯镍:1455 °C) | 875 至 890 °C(纯镍:1455 °C) | 875 至 890 °C(纯镍:1455 °C) | 875 至 890 °C(纯镍:1455 °C) |

| 熔化温度 |

最高 300°C

|

最高 300°C

|

最高 300°C

|

最高 300°C

|

最高 300°C

|

最高 300°C

|

| 与钢的附着力 |

30 至 60 千帕

|

30 至 60 千帕 | 30 至 60 千帕 | 30 至 60 千帕 | 30 至 60 千帕 | 30 至 60 千帕 |

|

弹性 (未固化沉积物)

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|