Dianip G

Erhöhung des Reibungskoeffizienten

Allgemeines

Die Erhöhung des  Reibungskoeffizienten einer Oberfläche kann in einigen Bereichen der Maschinenindustrie sehr nützlich sein, wie z.B. bei Greif- oder Bremssystemen oder der Blockierung eines beweglichen Teils in einer definierten Position.

Reibungskoeffizienten einer Oberfläche kann in einigen Bereichen der Maschinenindustrie sehr nützlich sein, wie z.B. bei Greif- oder Bremssystemen oder der Blockierung eines beweglichen Teils in einer definierten Position.

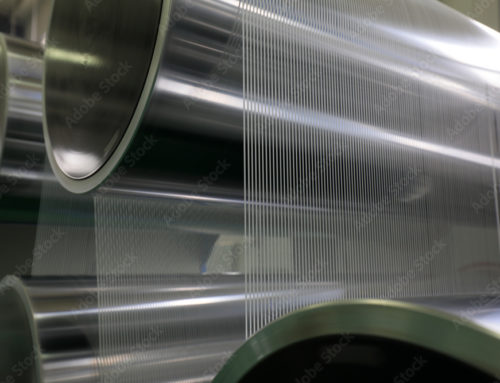

Mit DIANIP G bietet ATELA einen Belag mit hohem Reibungskoeffizienten an, der eine bessere Übertragung von Kraftmomenten ermöglicht. Durch die Einbettung von Diamantkörnern definierter Größe in eine chemisch Nickelmatrix wird eine Oberflächenrauhigkeit erreicht, die so gewählt ist, dass große Kraftmomente übertragen werden können, ohne das angetriebene Teil zu beschädigen.

Anwendungsbeispiele

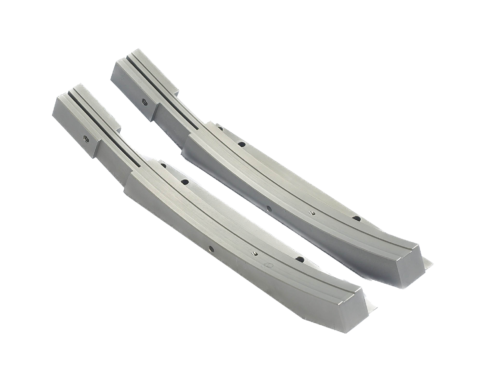

- Erhöhung der Steifigkeit des Fahrgestells (Formel 1, Moto GP, Satelliten)

- Befestigung von Präzisionsspiegeln (Teleskope, Lithographie)

- Reduzierung der Bearbeitungskosten (Spannbacken)

- Schärfen (Wetzstahl, Schärfsteine)

- Blockieren (Sicherheitsbremsen)

- Drehmomentübertragung, wenn Reibungsabstandshalter nicht verwendet werden können (Prüfstand, Lenksäulen- oder Gelenkarmblockierungen)

- Drehmoment- oder Gewichtssensoren

Um nur einige zu nennen.

Merkmale

Durch eine präzise und gleichmäßige Rauheit verleihen DIANIP G Beschichtungen den Teilen, auf die sie aufgetragen werden, eine bedeutende Verbesserung ihrer tribologischen Eigenschaften. Die behandelten Teile erhöhen die Effizienz von Antriebs-, Brems- oder Greifsystemen.

DIANIP G besteht aus einer chemisch abgeschiedenen Matrix aus einer Nickel-Phosphor-Legierung, in die feine Diamantpartikel mit genau definierten und sehr gleichmäßigen Größen eingearbeitet sind. Der dadurch induzierte Reibungskoeffizient hängt also hauptsächlich von der Größe der eingebetteten Diamantkörner ab.

Durch die Einarbeitung von Diamantkörnern mit einer durchschnittlichen Größe von 25 bis 50 Mikron sind die Abriebeigenschaften so gut, dass die Oberfläche durch Reibung so aggressiv und rau wird, dass sie ideal zum Schärfen von Werkzeugen oder Messerklingen ist.

Mit einer feineren Diamantkorngröße von 10 bis 13 Mikron fühlt sich unser Belag seidenmatt an und ist perfekt, um das Training ohne Rutschen und damit ohne unnötige Erwärmung und ohne unnötigen Energieverlust zu unterstützen.

TECHNISCHE EIGENSCHAFTEN

| Eigentum | DIANIP C2 | DIANIP G10 | DIANIP G13 | DIANIP G25 | DIANIP G35 | DIANIP G50 |

|---|---|---|---|---|---|---|

| Funktionen |

Widerstand gegen Abrieb, Verschleiß und Reibung

|

Rauheit, Greifen, Training | Rauheit, Greifen, Training | Rauheit, Greifen, Training | Schärfen, Wetzen | Schärfen |

| Art der Partikel |

Monokristalliner Diamant

|

Monokristalliner Diamant | Monokristalliner Diamant | Monokristalliner Diamant | Monokristalliner Diamant | Monokristalliner Diamant |

| Korngröße (Median) |

2 µm

|

10 µm

|

13 µm

|

25 µm

|

35 µm

|

50 µm |

| Fill-factor | N/A |

8 – 55%

|

8 – 55% | 8 – 55% | 8 – 55% | 8 – 55% |

| Härte der PIN-Matrix |

400 – 600 HV 0.1

|

400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 |

| Dickeder PIN-Matrix |

von 3 bis 80 µm

|

von 6 bis 12 µm

|

von 8 bis 12 µm | von 15 bis 19 µm | von 9 bis 27 µm | von 28 bis 36 µm |

| Gesamtdickeder DIANIP-Beschichtung | dito |

15μm ± 10μm

|

17.5μm ± 10μm | 30μm ± 10μm | 45μm ± 15μm | 65μm ± 25μm |

| Kapazität der Bäder |

980 x 630 x 1000 mm

|

400 x 400 x 500 mm

|

400 x 400 x 500 mm | 400 x 400 x 500 mm | 800 x 400 x 500 mm | 800 x 400 x 500 mm |

| Reibungskoeffizient(µsgegen Stahl) | 0.4 – 0.6 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 |

| Schmelzpunkt |

875 bis 890 °C (reines Nickel: 1455 °C )

|

875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) |

| Schmelztemperatur |

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

| Adhäsion auf Stahl |

30 bis 60 Kpsi

|

30 bis 60 Kpsi | 30 bis 60 Kpsi | 30 bis 60 Kpsi | 30 bis 60 Kpsi | 30 bis 60 Kpsi |

|

Elastizität (ungehärtetes Depot)

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|