Dianip G

Aumento del coefficiente di attrito

Generale

Aumentare il coefficiente di attrito  di una superficie può essere molto utile in alcuni settori dell’industria meccanica, come i sistemi di presa o di frenata o il bloccaggio di una parte mobile in una posizione definita.

di una superficie può essere molto utile in alcuni settori dell’industria meccanica, come i sistemi di presa o di frenata o il bloccaggio di una parte mobile in una posizione definita.

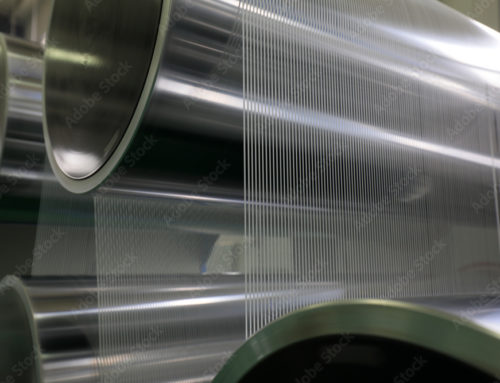

Con DIANIP G, ATELA offre un rivestimento con un elevato coefficiente di attrito per migliorare il trasferimento della coppia. Inserendo grani di diamante di dimensioni definite in una matrice di nichel elettrolitico, è possibile selezionare la rugosità della superficie per trasmettere coppie di forza elevate senza danneggiare la parte guidata.

Esempi di applicazione

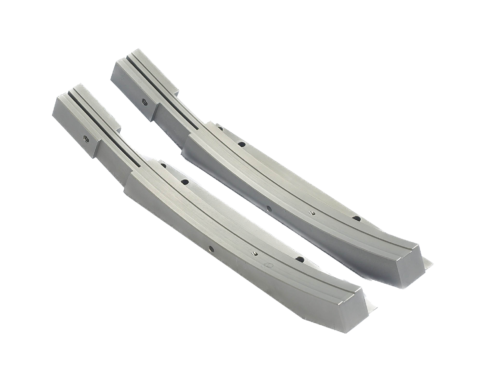

- Maggiore rigidità del telaio (Formula 1, Moto GP, Satelliti)

- Fissare specchi di precisione (telescopi, litografia)

- Costi di lavorazione ridotti (ganasce di lavorazione)

- Affilatura (pistole per affilare, pietre per affilare)

- Blocco (freni di sicurezza)

- Trasmissione della coppia se non è possibile utilizzare i distanziatori ad attrito (banco di prova, colonna dello sterzo o blocchi del braccio articolato)

- Sensori di coppia o di peso

Per citarne solo alcuni.

Caratteristiche

Grazie alla loro rugosità precisa e uniforme, i rivestimenti DIANIP G migliorano significativamente le proprietà tribologiche delle parti su cui vengono applicati. Le parti trattate migliorano l’efficienza dei sistemi di trasmissione, frenata e presa.

DIANIP G consiste in una matrice in lega di nichel-fosforo depositata chimicamente in cui sono incorporate particelle di diamante fine di dimensioni ben definite e altamente uniformi. Il coefficiente di attrito così indotto dipenderà essenzialmente dalla dimensione dei grani di diamante incorporati.

Grazie all’incorporazione di grani di diamante di dimensioni medie comprese tra i 25 e i 50 micron, le proprietà di abrasione sono tali che, se strofinata, la superficie risulta così aggressiva e ruvida da essere ideale per affilare utensili o lame di coltello.

Con una grana di diamante più fine, tra i 10 e i 13 micron, il nostro rivestimento è satinato al tatto ed è perfetto per favorire l’allenamento senza scivolare e quindi senza riscaldarsi inutilmente o sprecare energia.

PROPRIETÀ TECNICHE

| Proprietà | DIANIP C2 | DIANIP G10 | DIANIP G13 | DIANIP G25 | DIANIP G35 | DIANIP G50 |

|---|---|---|---|---|---|---|

| Funzioni |

Resistenza all’abrasione, all’usura e all’attrito

|

Ruvidità, presa, allenamento | Ruvidità, presa, allenamento | Ruvidità, presa, allenamento | Affilatura | Affilatura |

| Tipo di particelle |

Diamante monocristallino

|

Diamante monocristallino | Diamante monocristallino | Diamante monocristallino | Diamante monocristallino | Diamante monocristallino |

| Granulometria (mediana) |

2 µm

|

10 µm

|

13 µm

|

25 µm

|

35 µm

|

50 µm |

| Fattore di riempimento | N/D |

8 – 55%

|

8 – 55% | 8 – 55% | 8 – 55% | 8 – 55% |

| Durezza della matrice PIN |

400 – 600 HV 0,1

|

400 – 600 HV 0,1 | 400 – 600 HV 0,1 | 400 – 600 HV 0,1 | 400 – 600 HV 0,1 | 400 – 600 HV 0,1 |

| Spessore dellamatrice PIN |

da 3 a 80 µm

|

da 6 a 12 µm

|

da 8 a 12 µm | da 15 a 19 µm | da 9 a 27 µm | da 28 a 36 µm |

| Spessoretotale del rivestimento DIANIP | idem |

15μm ± 10μm

|

17,5μm ± 10μm | 30μm ± 10μm | 45μm ± 15μm | 65μm ± 25μm |

| Capacità del bagno |

980 x 630 x 1000 mm

|

400 x 400 x 500 mm

|

400 x 400 x 500 mm | 400 x 400 x 500 mm | 800 x 400 x 500 mm | 800 x 400 x 500 mm |

| Coefficiente di attrito(µscontro acciaio) | 0.4 – 0.6 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 |

| Punto di fusione |

875-890 °C (nichel puro: 1455 °C)

|

875-890 °C (nichel puro: 1455 °C) | 875-890 °C (nichel puro: 1455 °C) | 875-890 °C (nichel puro: 1455 °C) | 875-890 °C (nichel puro: 1455 °C) | 875-890 °C (nichel puro: 1455 °C) |

| Temperatura di fusione |

Fino a 300°C

|

Fino a 300°C

|

Fino a 300°C

|

Fino a 300°C

|

Fino a 300°C

|

Fino a 300°C

|

| Adesione all’acciaio |

Da 30 a 60 Kpsi

|

Da 30 a 60 Kpsi | Da 30 a 60 Kpsi | Da 30 a 60 Kpsi | Da 30 a 60 Kpsi | Da 30 a 60 Kpsi |

|

Elasticità (deposito non polimerizzato)

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|