Kanigen HP

Chemische Vernickelung

Allgemeines

Allgemeines

Die chemische Vernickelung ist ein  Abscheidungsverfahren in wässriger Lösung, das es ermöglicht, ohne externe Stromzufuhr eine Nickel-Phosphor-Legierung auf allen üblichen Metallen abzuscheiden, die im Maschinenbau verwendet werden. Dank seiner bemerkenswerten Eigenschaften hat es seit Jahren einen festen Platz im Bereich der funktionellen Metallabscheidungen.

Abscheidungsverfahren in wässriger Lösung, das es ermöglicht, ohne externe Stromzufuhr eine Nickel-Phosphor-Legierung auf allen üblichen Metallen abzuscheiden, die im Maschinenbau verwendet werden. Dank seiner bemerkenswerten Eigenschaften hat es seit Jahren einen festen Platz im Bereich der funktionellen Metallabscheidungen.

Das KANIGEN®-Verfahren, bei dem KANIGEN® für KAtalytic NIckel GENeration steht, wurde von G.A.T.X. (General American Transport Corporation) in den späten 1950er Jahren entwickelt. Dies ist das ursprüngliche Verfahren der chemischen Vernickelung (electroless nickel auf Englisch). Atela SA begann seine Tätigkeit mit dem Kauf der KANIGEN®-Lizenz für die Schweiz.

Die Hauptmerkmale der KANIGEN®-Ablagerung sind: Homogenität und kontrollierbare Dicken, Glanz, Dichte und keine Porosität der Beschichtung. Sie können auf allen üblichen Baumetallen wie: niedrig- und hochlegierten Stählen, Nichteisenmetallen (Kupfer, Messing, Bronze, Inconel usw.) sowie Aluminium-, Titan- oder Magnesiumlegierungen angewendet werden.

Nichtleitende Substrate wie Kunststoff, Glas, Keramik, Halbleiter können mit einem geeigneten Vorbereitungsverfahren ebenfalls beschichtet werden.

Technische Informationen

KANIGEN®-Schichten werden in drei Varianten hergestellt, die sich im Phosphorgehalt der NiP-Legierung und in einigen Eigenschaften unterscheiden:

|

Eigenschaften

nach ISO 4527

|

KANIGEN HP Hoher Phosphor

|

KANIGEN MP Mittel Phosphor

|

KANIGEN LP Niedriger Phosphor

|

Elektrolytisches Nickel |

|---|---|---|---|---|

| Chemische Zusammensetzung | > 10% wt. Phosphor | 5 – 9% wt. Phosphor | 1 – 4% wt. Phosphor | Klassische Struktur |

| Struktur | Amorphe (metallisches Glas) |

Mikrokristallin | Mikrokristallin | Kristallin |

| Kapazität der Bäder | 2000 x 790 x 1300 mm | 1150 x 670 x 1800 mm | 1150 x 670 x 1800 mm | |

| Schmelzpunkt | 875°C | 890°C | 910°C | 1’452°C |

| Dichte | 7.9 | 8.2 | 8.5 | 8.9 |

| Ausdehnungskoeffizient |

13 x 10 – 6 / °K bei Raumtemperatur

|

13 x 10 – 6 / °K bei Raumtemperatur | 13 x 10 – 6 / °K bei Raumtemperatur | |

|

Thermische Leitfähigkeit (W/cm x K) |

0.044 – 00.57 |

~ 0.7

|

~ 0.7 | 0.95 |

|

Elektrischer Widerstand (µOcm) |

110 | 72 | 30 | 6.8 |

|

Verschleißfestigkeit nach Strich . Therm. 290°C 5h (Taber-Index)

|

8 | 6 | 3 | 14 |

| Magnetische Suszeptibilität |

Amagnetisch

|

Leicht magnetisch | Magnetisch | Magnetisch |

|

Härte (ohne Therm. Strich) |

~ 520 HV 0.1

|

~ 580 HV 0.1

|

~ 650 HV | 200 HV |

|

Härte (mit trait. Therm 290°C 5h)

|

~ 900 HV 0.1 | ~ 900 HV 0.1 | ~ 900 HV 0.1 | 150 – 200 HV 0.1 |

|

Elastizität (ungehärtetes Depot) |

~ 2% |

~ 0.3%

|

~ 0.1% | 18% |

Merkmale

Merkmale

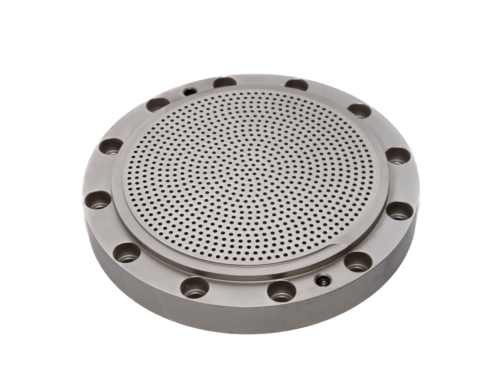

Homogenität der Dicke

Im Gegensatz zum elektrolytischen Verfahren, das die Dicke in hohlen Teilen begrenzt und an den exponiertesten Stellen eines Bauteils Überschüsse erzeugt, erzeugt die chemische Vernickelung eine gleichmäßig dicke Schicht über die gesamte Oberfläche des Bauteils, selbst wenn seine Form stark profiliert ist.

Diese bemerkenswerte Eigenschaft versöhnt den Mechaniker mit der Oberflächenbehandlung.

Genauigkeit der Dicken

Eine sehr hohe Genauigkeit kann durch die Behandlung mit chemischer Vernickelung erreicht werden. Wir garantieren eine mikrofertige Dicke von +7- 10%.

Einziehungskraft des Depots

Reduzierung des Gewichts und der Größe der Baugruppe Die unzugänglichsten Teile eines Elements können beschichtet werden, solange die Oberflächen in Kontakt mit dem Bad sind. Dadurch ist es möglich, Teile mit komplexer Geometrie zu beschichten.

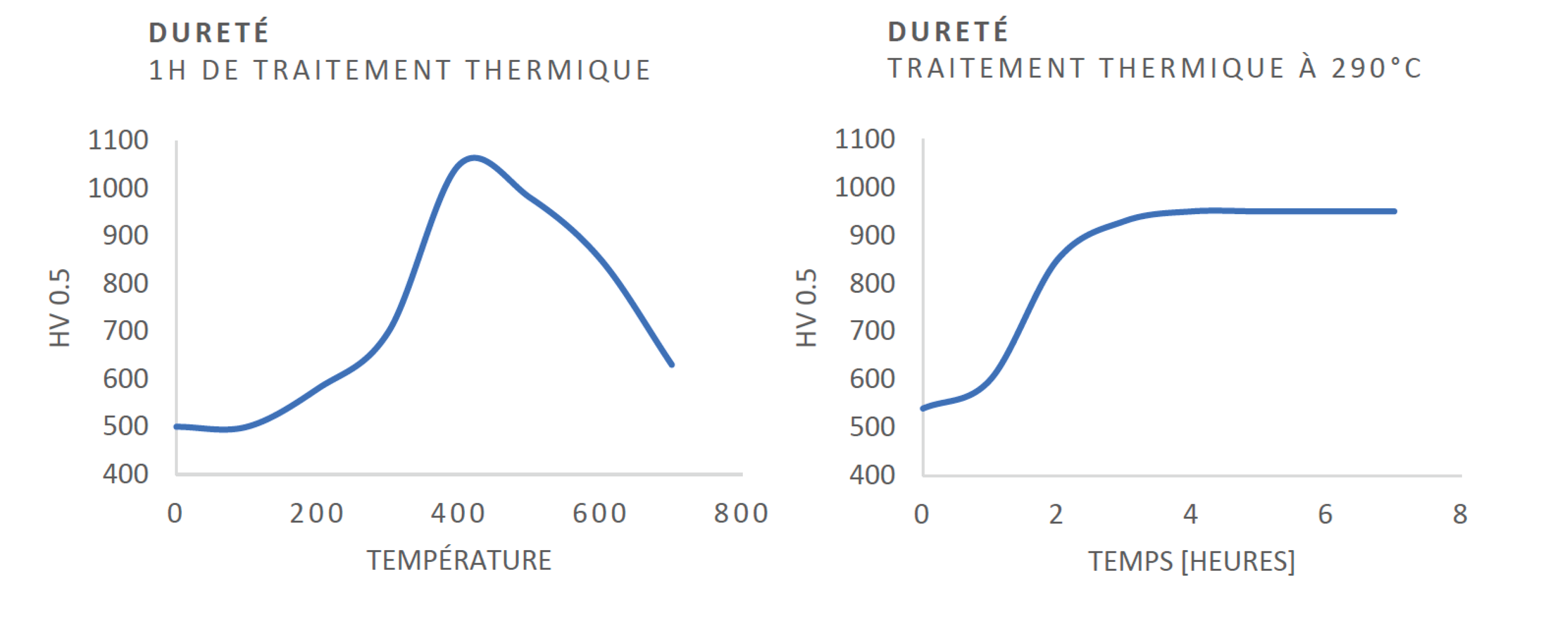

Härte

Von 500-550 HV 0,1 im nicht wärmebehandelten Zustand (Rohbad) kann die Härte durch eine Wärmebehandlung von einer Stunde bei 400 C oder 5 Stunden bei 290 C auf bis zu 1100 HV 0,1 erhöht werden.

Schweißbarkeit

Chemisch Nickel ermöglicht Weich- und Hartlöten. Es kann Materialien schweißbar machen, die nicht oder nicht ausreichend schweißbar sind, wie Aluminiumlegierungen, rostfreier Stahl oder Inconel.

Widerstandsfähigkeit gegen Abnutzung

Eine wärmebehandelte KANIGEN-Schicht ist bis zu fünfmal verschleißfester als eine elektrolytische Nickelschicht nach dem Taber-Index.

Korrosionsbeständigkeit

Eine wärmebehandelte KANIGEN-Schicht ist bis zu fünfmal korrosionsbeständiger als eine elektrolytische Nickelschicht nach dem Taber-Index.

Einfluss der Wärmebehandlung

Die Wärmebehandlung beeinflusst die Eigenschaften der KANIGEN-Depots auf verschiedene Weise:

BEI 200°C :

Eine Wärmebehandlung bei ca. 200°C fördert den Abbau von inneren Spannungen und die Haftung am Substrat, insbesondere bei Aluminiumlegierungen.

240°C bis 400°C :

Ab 240°C bis 400°C erfolgt die Härtung der KANIGEN HP Ablagerungen durch Ausfällung von Nickelphosphid, das die Form Ni3P annimmt.

400°C :

Ab 400°C kommt es zu Rekristallisation und Kornvergröberung, was zu einem allmählichen Rückgang der Härte führt.

BEI 600°C :

Bei 600-650°C kommt es an der Grenzfläche von Stahl- oder Gusseisensubstraten zu einer Ni-Fe Interdiffusion zwischen der Ablagerung und dem Substrat, die die Adhäsion erhöht, so dass die Ablagerung als auf dem Werkstück geschmolzen betrachtet werden kann. Bei diesen Temperaturen erreicht das KANIGEN-Depot auch seine beste Verschleiß- und Abriebfestigkeit sowie Korrosionsbeständigkeit. Viele Teile in der Offshore-Ölindustrie werden auf diese Weise behandelt.