Dianip C

Erhöhung des Reibungskoeffizienten

Allgemeines

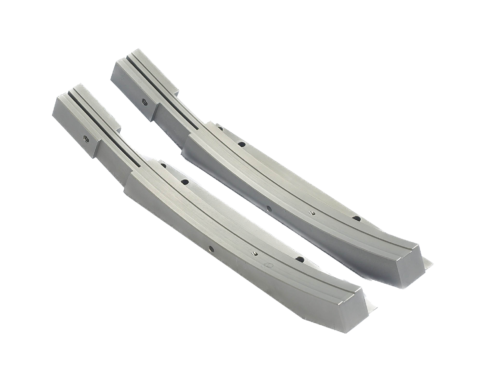

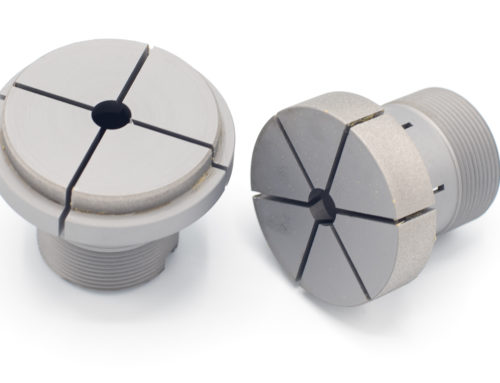

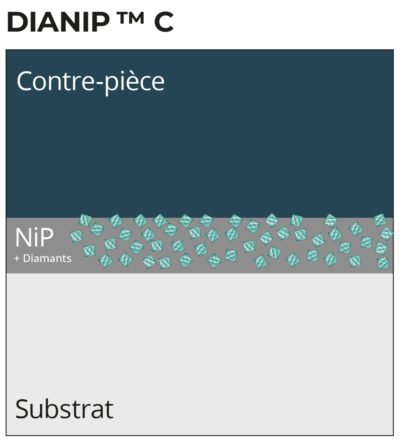

DIANIP C ist eine Beschichtung, die gegen Abrieb, Verschleiß und Reibung beständig ist. Die Beschichtung besteht aus einer chemisch Nickelmatrix mit feinen Diamantpartikeln, die ihr außergewöhnliche tribologische Eigenschaften verleihen.

Dieses feine Diamantpulver, das etwa 2 Mikron groß ist, wird zum Schutz von mechanischen Teilen verwendet, die starkem Abrieb und Reibung ausgesetzt sind. Durch die gleichmäßige Einarbeitung über die gesamte Dicke der Ablagerung bleiben die Eigenschaften der Behandlung über lange Zeit erhalten.

Merkmale

DIANIP Beschichtungen bestehen aus DIAMANT-Einkristallen, die in eine Matrix aus CHEMISCHEM NICKEL eingebettet sind. Die Eigenschaften und der Nutzen von DIANIP-Beschichtungen hängen im Wesentlichen von der Größe der eingebetteten Diamant-Einkristalle ab.

Die perfekte Definition der Größe der eingebetteten Diamant-Einkristalle ermöglicht die Herstellung von Oberflächen mit einer absolut gleichmäßigen und definierten Rauheit. Die Co-Abscheidung und die Beschichtung werden auf chemischem Wege durchgeführt, was es ermöglicht, Beschichtungen von vollkommen gleichmäßiger Dicke ohne Randeffekte herzustellen und den Diamanten an jeder Stelle einer Oberfläche zu co-abscheiden, selbst wenn diese komplex ist und kleine Innendurchmesser aufweist, vorausgesetzt, sie sind durchgängig.

Technische Eigenschaften

| Eigentum | DIANIP C2 | DIANIP G10 | DIANIP G13 | DIANIP G25 | DIANIP G35 | DIANIP G50 |

|---|---|---|---|---|---|---|

| Funktionen |

Widerstand gegen Abrieb, Verschleiß und Reibung

|

Rauheit, Greifen, Training | Rauheit, Greifen, Training | Rauheit, Greifen, Training | Schärfen, Wetzen | Schärfen |

| Art der Partikel |

Monokristalliner Diamant

|

Monokristalliner Diamant | Monokristalliner Diamant | Monokristalliner Diamant | Monokristalliner Diamant | Monokristalliner Diamant |

| Korngröße (Median) |

2 µm

|

10 µm

|

13 µm

|

25 µm

|

35 µm

|

50 µm |

| Fill-factor | N/A |

8 – 55%

|

8 – 55% | 8 – 55% | 8 – 55% | 8 – 55% |

| Härte der PIN-Matrix |

400 – 600 HV 0.1

|

400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 | 400 – 600 HV 0.1 |

| Dickeder PIN-Matrix |

von 3 bis 80 µm

|

von 6 bis 12 µm

|

von 8 bis 12 µm | von 15 bis 19 µm | von 9 bis 27 µm | von 28 bis 36 µm |

| Gesamtdickeder DIANIP-Beschichtung | dito |

15μm ± 10μm

|

17.5μm ± 10μm | 30μm ± 10μm | 45μm ± 15μm | 65μm ± 25μm |

| Kapazität der Bäder |

980 x 630 x 1000 mm

|

400 x 400 x 500 mm

|

400 x 400 x 500 mm | 400 x 400 x 500 mm | 800 x 400 x 500 mm | 800 x 400 x 500 mm |

| Reibungskoeffizient(µsgegen Stahl) | 0.4 – 0.6 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 | 0.55 – 0.80 |

| Schmelzpunkt |

875 bis 890 °C (reines Nickel: 1455 °C )

|

875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) | 875 bis 890 °C (reines Nickel: 1455 °C ) |

| Schmelztemperatur |

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

Bis zu 300°C

|

| Adhäsion auf Stahl |

30 bis 60 Kpsi

|

30 bis 60 Kpsi | 30 bis 60 Kpsi | 30 bis 60 Kpsi | 30 bis 60 Kpsi | 30 bis 60 Kpsi |

|

Elastizität (ungehärtetes Depot)

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|

0.7%

|