Kanigen LP

Nichelatura chimica

Definizione di rivestimento

Definizione di rivestimento

La nichelatura chimica è un processo di deposizione che utilizza una

soluzione acquosa che consente di depositare una lega di nichel-fosforo su tutti i metalli più comuni utilizzati nella produzione di parti di macchine, senza la necessità di un’alimentazione esterna. Le sue notevoli proprietà le hanno permesso di occupare una posizione chiave nel campo della deposizione di metalli funzionali per molti anni.

Il processo Kanigen®, in cui Kanigen sta per KAtalytic NIckel GENeration, è stato sviluppato da G.A.T.X. (General American Transport Corporation) alla fine degli anni Cinquanta. Questo è il nome del processo originale di nichelatura elettrolitica. Atela SA ha iniziato la sua attività acquistando la licenza Kangien® per la Svizzera.

Le caratteristiche principali del deposito KANIGEN® sono: omogeneità e spessore controllabile, lucentezza, densità e non porosità del rivestimento. Possono essere applicate a tutti i metalli da costruzione più comuni, compresi gli acciai a bassa e alta lega, i metalli non ferrosi (rame, ottone, bronzo, inconel, ecc.) e le leghe di alluminio, titanio e magnesio.

Anche i substrati non conduttivi come plastica, vetro, ceramica e semiconduttori possono essere rivestiti con una procedura di preparazione adeguata.

Tipo di deposito

I depositi KANIGEN® sono prodotti in tre varianti che differiscono per il contenuto di fosforo della lega NiP e per alcune proprietà:

|

Proprietà

secondo la norma ISO 4527

|

KANIGEN HP Fosforo alto

|

KANIGEN MP Fosforo medio

|

KANIGEN LP Fosforo basso

|

Nichel elettrolitico |

|---|---|---|---|---|

| Composizione chimica | > 10% in peso. Fosforo | 5 – 9% in peso. Fosforo | 1 – 4% in peso. Fosforo | Struttura classica |

| Struttura | Amorfo (vetro metallico) |

Microcristallino | Microcristallino | Cristallo |

| Capacità del bagno | 2000 x 790 x 1300 mm | 1150 x 670 x 1800 mm | 1150 x 670 x 1800 mm | |

| Punto di fusione | 875°C | 890°C | 910°C | 1’452°C |

| Densità | 7.9 | 8.2 | 8.5 | 8.9 |

| Coefficiente di espansione |

13 x 10 – 6 / °K a temperatura ambiente

|

13 x 10 – 6 / °K a temperatura ambiente | 13 x 10 – 6 / °K a temperatura ambiente | |

|

Conducibilità termica (W/cm x K) |

0.044 – 00.57 |

~ 0.7

|

~ 0.7 | 0.95 |

|

Resistività elettrica (µOcm) |

110 | 72 | 30 | 6.8 |

|

Resistenza all’usura dopo la linea. Termico. 290°C 5h (indice di Taber)

|

8 | 6 | 3 | 14 |

| Suscettibilità magnetica |

Non magnetico

|

Leggermente magnetico | Magnetico | Magnetico |

|

Durezza (senza linea Therm) |

~ 520 HV 0,1

|

~ 580 HV 0,1

|

~ 650 HV | 200 HV |

|

Durezza (con il tratto ). Termico 290°C 5h)

|

~ 900 HV 0,1 | ~ 900 HV 0,1 | ~ 900 HV 0,1 | 150 – 200 HV 0,1 |

|

Elasticità (deposito non indurito) |

~ 2% |

~ 0.3%

|

~ 0.1% | 18% |

Caratteristiche

Caratteristiche

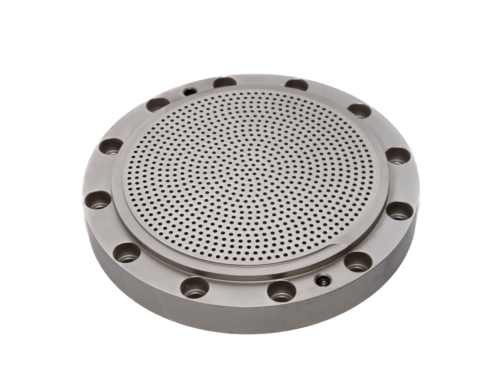

Omogeneità dello spessore

A differenza del processo elettrolitico, che limita lo spessore nelle parti cave e produce uno spessore extra sulle parti più esposte di un componente, la nichelatura chimica produce un deposito di spessore uniforme su tutta la superficie del componente, anche se la sua forma è molto profilata.

Questa notevole proprietà concilia la meccanica con il trattamento delle superfici.

Precisione dello spessore

Con la nichelatura chimica è possibile ottenere una precisione molto elevata. Garantiamo uno spessore al microprestito del +7- 10%.

Capacità di recupero dei depositi

Riduzione del peso e delle dimensioni del gruppo Le parti più inaccessibili di un componente possono essere rivestite a patto che le superfici siano a contatto con il bagno. In questo modo è possibile rivestire parti con geometrie complesse.

Durezza

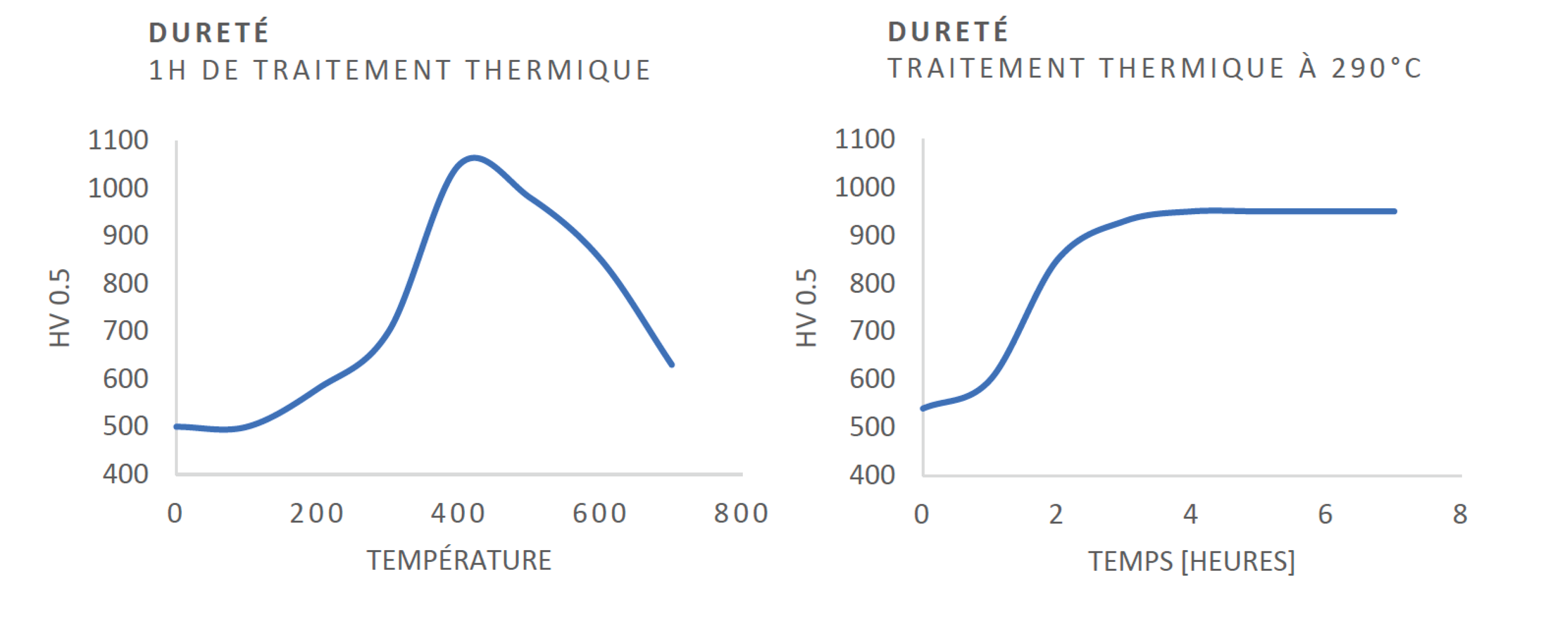

Da 500-550 HV 0,1 allo stato non trattato (bagno crudo), la durezza può essere aumentata fino a 1100 HV 0,1 con un trattamento termico di un’ora a 400 C o di 5 ore a 290 C.

Saldabilità

Il nichel chimico viene utilizzato per la saldatura e la brasatura. Rende saldabili materiali che non lo sono, o non lo sono a sufficienza, come le leghe di alluminio, l’acciaio inox e l’inconel.

Resistenza all’usura

Un deposito KANIGEN trattato termicamente è fino a 5 volte più resistente all’usura rispetto a un deposito di nichel elettrolitico secondo l’indice Taber.

Resistenza alla corrosione

Un deposito KANIGEN trattato termicamente è fino a 5 volte più resistente alla corrosione rispetto a un deposito di nichel elettrolitico secondo l’indice Taber.

Influenza dei trattamenti termici

I trattamenti termici influenzano le proprietà dei depositi KANIGEN in modi diversi:

A 200°C :

Il trattamento termico a circa 200°C aiuta ad alleviare le tensioni interne e a migliorare l’adesione al substrato, in particolare sulle leghe di alluminio.

Da 240°C a 400°C :

Da 240°C a 400°C, i depositi di KANIGEN HP si induriscono per precipitazione di fosfuri di nichel, che assumono la forma Ni3P.

400°C :

A partire da 400°C si verifica la ricristallizzazione e l’ingrossamento dei grani, che portano a una graduale riduzione della durezza.

AT 600°C :

A 600-650°C si verifica un’interdiffusione di Ni-Fe tra il deposito e il substrato all’interfaccia dei substrati di acciaio o ghisa, aumentando l’adesione a tal punto che il deposito può essere considerato fuso sul pezzo. È anche a queste temperature che il deposito KANIGEN acquisisce la sua migliore resistenza all’usura e all’abrasione.